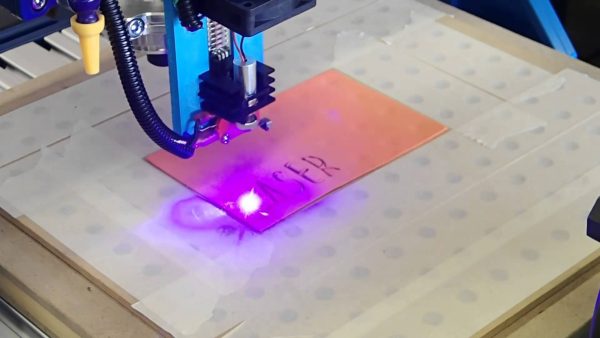

Laser do obrabiarki CNC - jak wybrać?

Lasery wykorzystywane w obrabiarkach CNC to dość kosztowna inwestycja, dlatego warto dokonać starannej analizy naszych potrzeb i oczekiwań, aby zakup lasera wiązał się z korzyściami oraz satysfakcją. Nie ulega najmniejszej wątpliwości, że najlepszym rozwiązaniem jest użycie różnych laserów i porównanie ich w praktyce.

Jednak czasem zdarza się sytuacja, w której lasery charakteryzuje znacznie inną wydajność, czego nie można ocenić przy jednorazowym kontakcie z maszyną. Wielu fachowców jest zdania, że największy wpływ na wydajność cięcia ma w przypadku lasera moc jego źródła, szczególnie przy pracy z grubymi blachami. Niektórzy zapominają jednak o właściwej konfiguracji niezwykle istotnej optyki.

Liczby to nie wszystko

Lasery są wypuszczane na rynek przede wszystkim z myślą o cięciu cienkich blach, przy czym podjęcie prób intensyfikacji mocy w celu zwiększenia grubości cięcia często kończy się fiaskiem. Sprawia to, że lasery stają się mało wydajne, bowiem porównywalne efekty można uzyskać korzystając z plazmy, będącej mniej kosztownym rozwiązaniem. Cięcie cienkich blach jest szczególnie komfortowe przy użyciu laserów światłowodowych. W tym przypadku trzeba jednak wziąć pod uwagę dużą prędkość cięcia, przy której wydajność lasera zależna jest nie od mocy źródła, a od dynamiki charakterystycznego dla konkretnego modelu maszyny. Porównanie pracy z wykorzystaniem różnych rodzajów lasera to perspektywa wymiernej oceny ich mocy, jednak trudności pojawiają się, kiedy próbujemy zestawić ze sobą parametry dynamiczne. Powodem jest ich mnogość, co przeciętnemu użytkownikowi obrabiarki skrawającej może przysporzyć sporo problemów z określeniem najkorzystniejszego rozwiązania.

Odpowiednie przygotowanie się do testów

Warto zdawać sobie sprawę, że przygotowywane przez producentów laserów próbki często zostały stworzone z myślą o uwypukleniu zalet i ukryciu wad danego modelu, dlatego powinniśmy sami zadbać o posiadanie odpowiedniego materiału testowego. Taka próbka powinna wyróżniać się różnorodnością kształtów, aby sprawdzić właściwości lasera na poszczególnych elementach. Mile widziane są zarówno okręgi, jak i elipsy czy elementy złożone z wielu odcinków o niewielkiej długości. Należy pamiętać, że ogromnym błędem jest uprzednie wysyłanie takiej próbki do producenta, gdyż będzie on w stanie właściwie przygotować sprzęt i zoptymalizować go tak, aby zrobił on na nas możliwie największe wrażenie.

Najlepszym wyjściem jest konfrontacja laserów

Nie ulega wątpliwości, że warto zweryfikować jakość danego lasera i spróbować pracy z wykorzystaniem wielu rodzajów, aby uzyskać pełen przekrój laserów dostępnych na rynku. Opieranie się wyłącznie o suche liczby w postaci wartości określonych parametrów to niezbyt efektywne rozwiązanie, bowiem nic nie zapewnia lepszej oceny niż praca ze sprzętem. Tym bardziej, że rzeczywistość oferowana przez producentów bywa nieco zakłamana ze względu na fakt możliwości wcześniejszej optymalizacji maszyny i stworzenia wygodnych dla siebie próbek.

Za cenne wskazówki dziękujemy redakcji AutoLabel.com.pl .